En aplicación del Decreto 18/2009, de 12 de Marzo por el que se aprueba el Reglamento del Servicio Público de Saneamiento y Depuración de Aguas Residuales de Cantabria y Decreto 47/2009, de 4 de Junio, se decide construir la EDAR COMILLAS Y RUILOBA.

La planta que está totalmente enterrada y cubierta ha supuesto una inversión de casi 12 millones de euros, y ha sido construida por la U.T.E. “Ferrovial-Agromán, Cadagua y Emilio Bolado”.

Introducción.

El Ayuntamiento de Comillas, donde se ubica la planta, se incluye dentro de la comarca litoral occidental y está muy cerca de otras villas importantes como San Vicente de la Barquera o Santillana del Mar. Municipio costero por el norte, limita al sur con Udías, al este con Ruiloba y Alfoz de Lloredo, y al oeste con Valdáliga.

Tiene una extensión de 18,6 km2 y está formada por seis núcleos de población: Comillas, La Rabia, Rio- turbio, Rubárcena, Ruiseñada y Trasvía. La capitalidad recae en el pueblo del mismo nombre, que se encuentra a 48 km de Santander. Su población supera los 2.300 habitantes, cifra que se multiplica durante el periodo estival como consecuencia de la ocupación de las numerosas ʻsegundas viviendasʼ que se han construido en las últimas décadas y de las abundantes plazas hoteleras disponibles.

El otro Municipio, Ruiloba, costero, está situado entre Comillas y Alfoz de Lloredo. Los ocho núcleos que lo conforman Casasola, Concha, La Iglesia, Liandres, Pando, Ruilobuca, Sierra y Trasierra abarcan una extensión de 14,7 km2, sobre los que se asienta una población de poco más de 750 habitantes.

En aplicación del Decreto 18/2009, de 12 de Marzo por el que se aprueba el Reglamento del Servicio Público de Saneamiento y Depuración de Aguas Residuales de Cantabria y Decreto 47/2009, de 4 de Junio, se decide construir la EDAR COMILLAS Y RUILOBA.

Esta planta obedece al proyecto de Modificado nº 1 del “Saneamiento y Depuración en Comillas y Ruiloba: Fase E.D.A.R”. Su ejecución ha supuesto una inversión de casi 12 millones de euros, construida por la U.T.E. “Ferrovial-Agromán, Cadagua y Emilio Bolado” en 14 meses y adjudicada por la Consejería de Medio Ambiente del Gobierno de Cantabria y con fondos FEDER. Con ella se completa la renovación de todo el sistema integral de saneamiento de los Municipios de Comillas y Ruiloba.

Los estudios previos y las posibles soluciones se basaron en los múltiples condicionantes medioambientales y urbanísticos que rodean el ámbito de ubicación de las obras. Estas circunstancias obligaron a diseñar una planta singular, totalmente enterrada y cubierta.

Estos condicionantes han obligado a instalar sistemas lo más compactos y con la menor emisión de olores posible.

Teniendo en cuenta los condicionantes de espacio y de olores, se diseño una planta con un pretratamiento compacto, unos decantadoresespesadores totalmente cubiertos y un sistema de tratamiento biológico denominado Biofiltración.

DESCRIPCIÓN DE LA PLANTA.

Parámetros de diseño.

La EDAR COMILLAS Y RUILOBA se ha diseñado para depurar el agua residual de una población futura de 35.157 habitantes equivalentes con una dotación de 250 l/hab/día.

Parámetros de salida de la planta.

Adicionalmente, se debe tener en cuenta que parte del agua tratada va a ser utilizada para riego de la Universidad Pontificia de Comillas, por lo que en aplicación del Anexo 1 del Real Decreto 509/1996, de 15 de Marzo, de desarrollo del Real Decreto-Ley 11/1995 de 28 de Diciembre se deberán cumplir los siguientes parámetros adicionales:

- Turbidez: menor o igual a 10 UNT

- Escherichia coli: menor o igual a 100 ufc/100 ml

- SS: 20 mg/l

- Huevos de nematodo: menor o igual 1 huevo/l

Criterios de dimensionamiento.

El proyecto se ha desarrollado tomando como puntos fundamentales los siguientes criterios:

- Optimización del espacio disponible.

- Distribución de todos los elementos de la planta, atendiendo a la secuencia lógica del proceso, a las características topográficas del terreno y a la facilidad de explotación.

- Flexibilidad en el dimensionamiento de los elementos, que permite absorber las variaciones que pudieran presentarse sobre los parámetros de diseño.

- Modulación del tratamiento biológico, que permite seleccionar las líneas de tratamiento necesarias para hacer frente a posibles fluctuaciones estacionales de caudal y contaminación.

- Dotación de los elementos de reserva necesarios y homogeneidad entre las diversas unidades, a fin de posibilitar su intercambiabilidad y facilitar las operaciones de mantenimiento y explotación.

- Consideración de todas las medidas de seguridad de personal y de las instalaciones, en cumplimiento de la normativa vigente.

DESCRIPCIÓN DEL PROCESO.

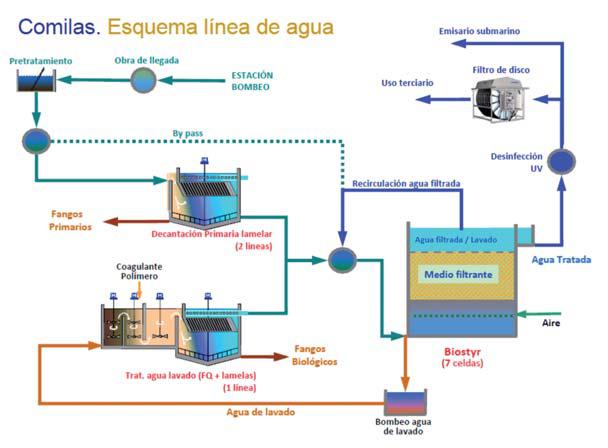

A. LÍNEA DE AGUA.

El agua residual de entrada a la planta, rompe carga en la obra de llegada después de ser bombeada desde un depósito dentro del pueblo de Comillas. A este depósito le llegan varios colectores de Ruiloba y San Vicente. Previo a la impulsión definitiva a la planta, el agua sufre un desbaste de sólidos.

1. Tratamiento primario:

PRETRATAMIENTO.

Una vez que el agua bruta llega a la planta, se procede al tratamiento primario. Para este propósito se han instalado dos plantas de pretratamiento compactas (una o dos en función de la demanda), con el fin de eliminar partículas discretas y sólidos sedimentables inorgánicos (Tabla 1).

En dicho pretratamiento se realizan los procesos de:

- Desbaste o cribado, consistente en la separación de los sólidos contenidos en el agua (> 3mm).

- Desarenado, consistente en la separación de las arenas y elementos pesados.

- Desengrasado, consistente en la separación de grasas y flotantes.

Las plantas de pretratamiento compactas instaladas permiten efectuar los tratamientos anteriormente mencionados en un único equipo y para caudales de agua de hasta 100 l/s (360 m3/h) por cada unidad, siendo el emplazamiento de los equipos en paralelo.

Las aguas residuales entran al equipo a través de una conexión bridada ubicada en la zona de desbaste.

Los sólidos que contiene el líquido quedan retenidos en la criba del tamiz tornillo (tamiz de 3mm de diámetro) desde donde una hélice especialmente diseñada y dotada de cepillos los transporta a la parte superior del equipo. Allí se produce la compactación y deshidratación de los mismos, consiguiendo una gran reducción de volumen antes de su descarga a contenedor. El líquido escurrido es devuelto al desarenador por medio de una manguera prevista en el equipo.

Los sólidos separados son lavados en las zonas de tamizado y transporte, con el fin de limpiarlos de elementos orgánicos y evitar los olores.

El líquido que atraviesa la criba entra en un depósito de desarenado donde, optimizada por la introducción de aire, se produce la sedimentación de las arenas. Un sinfín horizontal, que funciona en sentido contrario al flujo y que está ubicado en el fondo del depósito, se encarga del transporte de las arenas hacia otro desde donde un sinfín clasificador inclinado las extrae, deshidratándolas y descargándolas en un contenedor.

El equipo cuenta con un desengrasador longitudinal montado en paralelo y a todo lo largo del desarenador. Este desengrasador consta de un sistema de inyección de aire que ayuda a la flotación y desemulsión de las grasas. Éstas son enviadas hacia un muro cortacorrientes, con entradas en forma de peine, por el cual discurre un barredor de superficie dotado de un flotador que se adapta en cada momento a la altura óptima de funcionamiento.

Dicho barredor superficial transporta las grasas hacia una tolva que por gravedad las descarga a una tubería sobre el nivel del suelo donde es recogida por medio un bidón y transportadas a un Separador de Grasas.

DECANTACIÓN PRIMARIA.

Tras someter el agua residual a pretratamiento, se continúa con una decantación lamelar con espesamiento de fangos, para tratar de eliminar sólidos sedimentables orgánicos.

El sistema consta de dos decantadores-espesadores con un canal de entrada común. Estos equipos están provistos de módulos lamelares formados por perfiles termoplásticos que, debidamente ensamblados, conforman tubos sedimentadores con figura hexagonal regular (DECAN-TEK-80) que inclinados sirven para separar los sólidos de los líquidos una vez introducidos dentro de los decantadores. Estos sólidos son recogidos por una rasqueta circular que los lleva a la zona central inferior del mismo.

El agua decantada se recoge en la parte superior mediante unos canales regulables.

Parámetros de diseño de las lamelas:

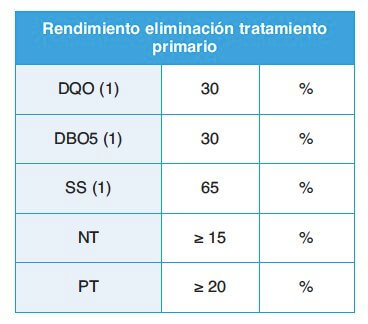

El proceso primario, descrito anteriormente, garantiza unos rendimientos de eliminación descritos en la tabla de la izquierda.

2. Tratamiento secundario.

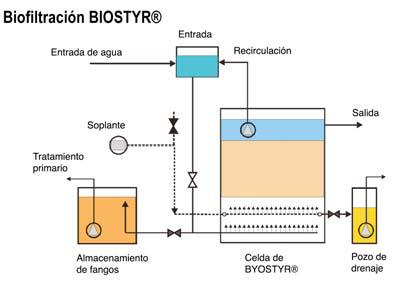

BIOFILTRACIÓN.

El efluente de la decantación primaria es recogido en un canal, alimentando por gravedad al conjunto de biofiltros mediante una tubería común que, desde la parte superior de las celdas, se distribuye a cada una de ellas.

DESCRIPCIÓN DEL BIOFILTRO.

El BIOSTYR-N/DN®, utilizado para la eliminación de DBO y nitrógeno, consiste en un lecho de gránulos finos y flotantes de poliestireno, retenidos mediante un falso techo y aireado mediante una parrilla situada en la base del lecho. Para cada filtro (7 en total) se distribuye el aire de lavado y el de proceso mediante la misma parrilla, suministrado a través de una estación de soplantes.

El agua a tratar circula por gravedad con flujo ascendente (flujo co- corriente del agua a tratar y el aire).

El material del filtro, gracias a la flora de las bacterias asentadas en él, combina la eliminación de carbono y nitrógeno con el filtrado de sólidos en suspensión, y la retención simultánea del fósforo asociado a los sólidos.

– Eliminación biológica del nitrógeno en las celdas N/DN.

El influente, mezclado con el efluente recirculado, entra en contacto con el medio filtrante. Las bacterias, adheridas al medio filtrante, forman un biofilm que cubre la superficie con una capa que tiene un espesor de 100 mm. En esta capa tiene lugar la eliminación de la materia orgánica y de nitrógeno. Para que estos procesos tengan lugar, se requiere el aporte de oxígeno, lo cual se realiza mediante una parrilla de aireación situada en la parte inferior de la celda. La parrilla de aireación consiste en una serie de tuberías, en acero inoxidabe, con orificios de 3 mm, distribuidos a lo largo de la superficie de la celda. El aire que emerge de los orificios aporta el oxígeno a las bacterias situadas en la superficie de la biopelícula. En esta zona – zona aerobia los diferentes tipos de bacterias toman el oxígeno y la materia orgánica para formar la biomasa (fango), utilizando el N-NH4, la materia carbonosa (HCO3) y el oxígeno para formar la biomasa y N-NO3.

2 O2 + NH4+ ⇒ NO3 + H2O + 2H+

A medida que el agua fluye desde la superfice del biofilm (zona aerobia) hacia el interior, la concentración de oxígeno disuelto se verá reducida considerablemente, sin embargo el oxígeno ligado al nitrato estará disponible. Esta capa más profunda (más cercana a la superficie del medio filtrante) es la zona anóxica. Es aquí donde la bacteria adherida a la superficie del medio utiliza el nitrato para la eliminación de la materia orgánica. El nitrato se convierte en nitrógeno gas que se libera del agua. Al mismo tiempo, la materia orgánica se transforma en biomasa (fango).

Con objeto de reducir la eliminación de nitratos, que no ha sido completada, se recircula una parte del agua tratada a la entrada de la celda.

– Desnitrificación en las celdas N/DN.

Para que la eliminación de nitrógeno sea completa, se hace necesario convertir el nitrato producido en la nitrificación en nitrógeno gas, a este proceso se le conoce como desnitrificación, y se lleva a cabo por un tipo de bacteria que utiliza carbono orgánico (p.e. metanol) como fuente de energía y de C, de acuerdo con la siguiente reacción:

5C6H12O6 + 24 NO3- ⇒ 30CO2 + 18H2O + 24OH- + 12N2

Se puede observar que parte de la alcalinidad perdida en la nitrificación se recupera en la desnitrificación.

En las celdas de BIOSTYR N/DN la desnitrificación tiene lugar simultáneamente utilizando la DBO presente en el agua residual, como fuente de carbono.

Se procura alcanzar el máximo rendimiento en la desnitrificación mediante la recirculación del efluente de las celdas N/DN.

– Distribución del agua de entrada en las celdas del Biostyr®.

El agua procedente del tratamiento primario se distribuye entre las distintas celdas BIOSTYR® a través de una tubería de entrada a cada celda, conectada con un colector de entrada.

En el colector de entrada, el agua a tratar se mezclará con el efluente recirculado, bombeado desde la cámara de agua tratada. El agua a tratar es alimentada a través de unas canaletas con losetas perforadas situada en el fondo del biofiltro. Desde aquí el agua circulará por gravedad con flujo ascendente y percolará a través del medio filtrante.

– Bombas de recirculación interna.

Con objeto de ayudar a la eliminación simultánea de nitrógeno así como al funcionamiento de los biofiltros se recircula una parte del agua tratada a la entrada de las celdas.

La máxima tasa de recirculación interna adoptada es de 360 m3/h. La estación de bombeo dispuesta para ese fin consiste en 2 + 1 bombas centrífugas sumergibles, iguales e intercambiables, siendo una de ellas de reserva.

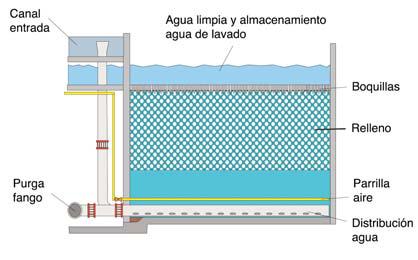

– Medio filtrante.

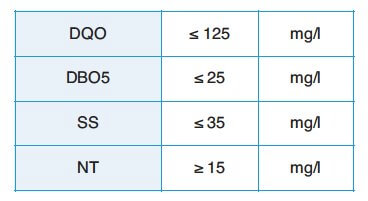

El medio filtrante esta compuesto por gránulos finos de poliestireno con diámetro de 4,0 mm y densidad de 50 kg/m3. Este medio filtrante ha sido especialmente diseñado para el tratamiento de un agua residual con un contenido elevado en DQO soluble.

– Falso techo.

El agua filtrada atravesará el falso techo del filtro a través de crepinas, impidiendo que el medio filtrante se escape. El falso techo es de hormigón armado en el cual quedan embebidas las crepinas. Las crepinas son de polipropileno y se encuentran enroscadas en el falso techo. De esta forma las crepinas pueden ser sustituidas desde la superficie sin necesidad de vaciar el medio de la celda.

– Almacenamiento de agua depurada para el lavado.

El agua una vez tratada se almacenará encima del falso techo para ser reutilizada como agua de lavado. Con el propósito de disponer de agua suficiente para este fin, todas las celdas están conectadas hidráulicamente a través del canal de lavado. Desde este canal, el agua pasa a través del vertedero por rebose hasta la arqueta de entrada de la desinfección ultravioleta (UV).

– Contralavado.

Dado que el filtro se va ensuciando gradualmente, las válvulas de apertura automática en la base del filtro aseguran el lavado del filtro por gravedad con el agua depurada. Las válvulas situadas en las tuberías de fangos controlarán la velocidad del agua. Estas tuberías conducen el fango al tanque de almacenamiento del agua de lavado usada (fango en exceso). Dicho tanque está ubicado la zona mas baja de la planta, donde es bombeado al tratamiento primario.

El lavado de una celda BIOSTYR® consiste en:

- Una fase de pre-lavado con agua

- Una fase de dispersión del medio con aire

- Una sucesión de fases sólo aire y sólo agua: sólo agua sólo aire n veces (n = 2 ó 3)

– Aclarado con agua.

Para impedir un aumento excesivo de la carga hidráulica de la planta en el contralavado, el agua de lavado se recoge en un depósito. El fango se bombeará al tratamiento primario donde se concentrará y se extraerá del sistema.

PRINCIPALES DATOS TÉCNICOS DEL BIOFILTRO.

- Número de celdas: 7 celdas

- Superficie de la celda: 42 m2

- Volumen por celda: 126 m3

- Volumen total: 882 m3

- Altura del medio: 3 m

- Tamaño del medio: 4,0 mm

CALIDAD DEL AGUA TRATADA.

Con el sistema de biofiltración instalado y cumpliendo con los parámetros del tratamiento primario, se garantizan los siguientes valores tomados sobre muestra compuesta de 24 horas: (ver tabla inferior)

3.- Tratamiento terciario.

DESINFECCIÓN ULTRAVIOLETA.

Una vez tratada el agua en el biofiltro es sometida a un tratamiento de desinfección mediante un equipo de lámparas ultravioleta (UV).

El sistema de desinfección consta de dos bancos UV con la solución TAK55 HP, instalados en un canal abierto, con tres módulos UV cada uno y cada módulo con doce lámparas 32143 HP (colocadas horizontalmente), con el objetivo de desinfectar una caudal máximo de 640 m3/ h y un mínimo en temporada actual de 83 m3/ h. Las lámparas de alta intensidad y baja presión SPEKTROTHERM® tienen una producción de 150 W UV- C a 254 nanómetros y un rendimiento energético del 45%.

El nivel de agua en el canal abierto se controla a través de una compuerta motorizada de rebose instalada a la salida del canal.

Condiciones de diseño:

- Caudal (máximo): 640 m3/h

- SS max.: 35 mg/ l

- Transmitancia > 50%

Coliformes fecales entrada UV: 105 ufc/ 100 ml

Coliformes fecales salida UV: 100 ufc/ 100 ml, en el 90% de los casos.

ALMACENAMIENTO AGUA TRATADA Y BOMBEOS.

Realizada la desinfección del agua, esta se considera tratada y lista para ser bombeada al punto de vertido. El agua es almacenada en un tanque de agua tratada en donde se bombea, con tres bombas sumergibles (2+1R) de 297m3/h y 14 mca cada una.

Parte del agua tratada será utilizada para el riego de la Universidad Pontificia de Comillas, por lo que será necesario cumplir unos requisitos adicionales:

- Turbidez: menor o igual a 10 UNT

- Escherichia coli: menor o igual a 100 ufc/100 ml

- SS: 20 mg/l

- Huevos de nematodo: menor o igual 1 huevo/l

FILTRO DE TELA.

Los parámetros necesarios para riego los conseguimos mediante la instalación de un filtro de tela.

El agua llega al equipo bombeado desde el tanque de agua tratada mediante dos bombas sumergibles de 20m3/h y 6mca cada una.

El filtro de discos de Nordic Water Products AB, tipo DynaDisc, es un filtro para la eliminación de sólidos en suspensión. El filtro se compone de dos discos unidos a un rotor. Estos discos están formados por una serie de segmentos fácilmente desmontables provistos de la tela filtrante y con un rendimiento de 10 μm.

El agua a tratar se alimenta por la brida de entrada en un extremo, llega hasta los discos por unas aperturas en la tubería central giratoria y pasa a través de los discos por gravedad. La filtración se consigue debido a que el nivel de agua en el interior de la tubería giratoria es mayor que el nivel del agua filtrada en la zona exterior de los discos. Los sólidos en suspensión se separan y quedan retenidos en la cara interior de los discos. Cuando el nivel de agua en el interior de los discos aumenta, el rotor empieza a hacer girar los discos y se inicia la limpieza de los mimos con las boquillas de agua a presión. El agua a presión elimina los sólidos en suspensión acumulados. Estos sólidos se recogen en un canal de salida de agua de lavado de telas.

Tanto el agua filtrada, como el agua de limpieza caen por gravedad al depósito de agua de riego y al depósito de agua del lavado respectivamente.

B. LÍNEA DE FANGOS.

Los fangos producidos, en la línea de agua y en el físico químico del agua del lavado de los biofiltros, se extraen de los decantadores-espesadores.

Los fangos mixtos presentarán las siguientes características:

DIGESTIÓN AEROBIA.

Los fangos extraídos de los decantadores-espesadores se someten a un proceso de estabilización aerobia, que permite eliminar del orden del 45% de la materia volátil contenida en los fangos. Las dimensiones del digestor aerobio son de 36m (L) x 6.2 m (A), con una altura de la lámina de agua de 5 m. Este digestor estará totalmente cubierto para evitar olores al exterior.

Para conseguir el espesamiento de los fangos, la entrada de fangos a estabilizar y la salida de fangos estabilizados, seguirán la siguiente secuencia automática:

– Parada del sistema de agitación para favorecer la sedimentación del fango y clarificación de la zona superior, purga de fangos estabilizados, entrada de fangos a estabilizar, purga de sobrenadante, arranque del sistema de agitación.

El aporte de aire necesario para la estabilización, se realiza mediante un sistema de aireación de 1.632 difusores de membrana de 9” Fórmula Avanzada Alta Eficiencia WE, distribuidos en 3 parrillas de 544 difusores, respectivamente. Se han instalado tres (2+1R) soplantes de 5.408 Nm3/h de caudal unitario que aportan el oxígeno necesario para la digestión.

Los fangos, una vez tratados en el digestor aerobio, presentarán las siguientes características:

DESHIDRATACIÓN (CENTRÍFUGAS).

Los fangos digeridos se extraen del digestor mediante unas válvulas telescópicas para ser almacenados antes de ser bombeados a las centrífugas.

Se han instalado dos centrifugas para trabajar en ciclos de 5 días por semana.

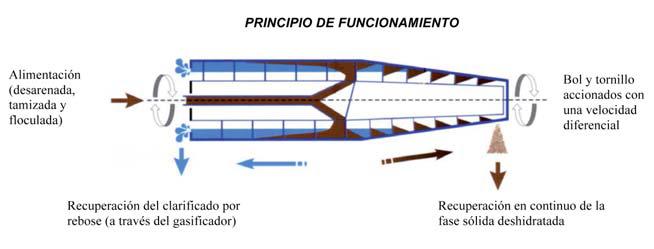

La centrífuga decantadora instalada se compone de un rotor cilindro cónico giratorio entre dos cojinetes montados sobre un bastidor. El rotor comprende un bol de decantación, un tornillo transportador y un reductor. El rotor se pone en movimiento mediante un motor eléctrico gobernado por un variador de frecuencia. El tornillo, accionado por el reductor, gira a una velocidad diferente al bol (V.R.) Todos los órganos mecánicos están montados sobre rodamientos lubrificados. El diseño del tornillo sinfín otorga las mejores prestaciones, en términos de sequedad de torta como también en eficiencia de separación de materiales (clarificación del concentrado).

Para la separación del fango y el agua en las centrífugas se dosifica polielectrolito. La preparación de dicho compuesto se realiza mediante un grupo compacto de preparación de 1.500 l. Para la dosificación de polielectrólito en el acondicionamiento de fangos se han instalado dos bombas dosificadoras, una en reserva.

El agua separada de la deshidratación es conducida desde las centrífugas hasta el pozo que recogen los sobrenadantes y escurridos de la planta, desde el cual se recircula de nuevo a la arqueta de entrada a la planta.

Con este tipo de centrifugas obtenemos una sequedad del fango deshidratado del 22% +/- 2 %.

C. SERVICIOS AUXILIARES.

- Desodorización.

- Agua de servicios.

- Aire de servicios.

- Equipos de elevación y mantenimiento.

DESODORIZACIÓN.

De los servicios auxiliares existentes en la planta, cabe destacar el sistema de desodorización. Siendo la planta totalmente enterrada el problema de los olores se amplifica respecto a una planta al aire libre. Por este motivo, se ha realizado extracciones puntuales en los equipos en donde el agua y el fango emiten más olor.

Las concentraciones de contaminantes de diseño son:

NH3: 20 mg/Nm3

H2S: 20 mg/Nm3

CH3SH3: 3 mg/Nm3

(CH3)2S + (CH3)2S2: 2mg/Nm3

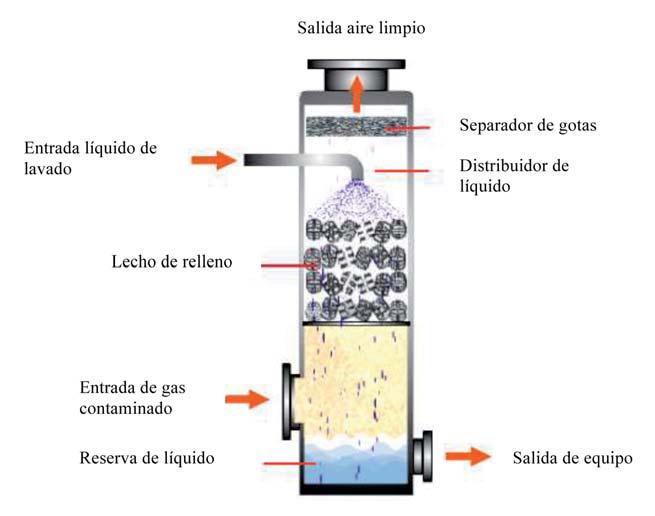

Se ha optado por un sistema de neutralización de olores vía húmeda para garantizar que el rendimiento de la instalación sea del 99% frente al H2S y NH3 y del 98% frente al resto de contaminantes.

Elementos que componen la instalación:

– Conductos de aspiración en PP de diámetros 160 mm a 1600 mm , rejillas de aspiración regulables y orientables, torres de lavado contacto estático en PP-H, caudal de gases a tratar: 70.000 Nm3/h, Ø = 4000 mm, H = 7900 mm, línea de recirculación de PVC en las torres, bombas de recirculación, depósitos de reactivos simples en PRFV, línea de dosificación de reactivos, bombas dosificadoras de reactivos, línea de carga de reactivos, bombas de carga de reactivos, instrumentación, ventilador de 70.000 m3/h.

Descripción del proceso:

La neutralización de olores se lleva a cabo mediante un proceso de mezcla de reactivos con agua potable en las torres de lavado. Los reactivos (fluidos) utilizados para el proceso de desodorización son: Hipoclorito sódico (al 15%), Sosa Caústica (al 25%) y Ácido Clorhídrico (al 33%). Estos reactivos son almacenados en depósitos de PRFV de donde son bombeados a las torres de lavado.

SISTEMA DE CONTROL.

El control y automatización de la planta se realiza a través de autómatas programables (PLC´S), manejo y supervisión a través de sistemas informáticos, y panel sinóptico “inteligente” representando toda la estación.

SISTEMA ELÉCTRICO.

Comprende las instalaciones de media tensión de 12 kV y sus auxiliares. Está formado por un centro de reparto y un centro de transformación y medida, tipo interior de 1600 KVA a 12/0,4 kV.